NOVI BROJ U PRODAJI!

NAJNOVIJE NA SAJTU

- Najsnažniji Mustang ikada stiže i u Evropu

- Od sada sa sedam sjedišta i električnim pogonom

- Stigao redizajn treće generacije

- Električni kabriolet sa 830 konjskih snaga

- Italijanska vlada naredila promjenu imena modela Milano

- Fotografije novog kamufliranog SUV-a

- ST Edition specijalna verzija sportskog hečbeka za kraj

- Stigla poboljšana verzija najluksuznije limuzine

- Prvi električni automobil italijanskog brenda

- Šesta generacija stiže na američko tržište

Tehnika – Audi Space Frame 2017.

Lakoća postojanja

Najnovije poglavlje priče o Audi Space Frame tehnologiji karakteriše kombinacija četiri različita materijala, najviše do sada. Prvi automobil sa ovakvom karoserijom biće nova „osmica“.

Do prije 20 i kusur godina, vrhunske limuzine su bile velike i udobne. Svojom luksuznom pojavom su ulivale „strahopoštovanje“ kod prolaznika. No bile su masivne i teške, sa ograničenom dinamikom vožnje. Tako je bilo sve do 1994. godine kada je Audi predstavio svoj prvi model sa potpuno aluminijumskim okvirom, model A8 sa ASF okvirom (Audi Space Frame, odnosno aluminijumski prostorni „kavez“). Od tada je Audijeva premijum limuzina postala mnogo lakša, dinamičnija za vožnju i uzorno ekonomičnija. Dvadesetogodišnje iskustvo sa „prostornim kavezom“ rezultovalo je time da se pojavi nova generacija lakog „prostornog kaveza“, odnosno razumljivije rečeno prostornog okvira.

Nova generacija ASF okvira će debitovati sa četvrtom generacijom A8 modela. Očekuje se da značajno unaprijedi „imidž“ ove limuzine, odnosno da joj omogući još viši nivo luksuza i udobnosti. Takav napredak temelji se na značajnom povećanju torzione čvrstoće koja prema Audiju doprinosi unapređenju dinamike vožnje i akustičnom doživljaju, oslanjajući se na znanje zasnovano na više od milion prodatih automobila izrađenih na bazi ASF tehnologije okvira automobila. Novo poglavlje „priče“ o ASF konstrukciji okvira karakterisaće kombinacija četiri materijala u konstrukciji tijela koje nosi težinu, a to je više različitih materijala nego ikada do sada. Mala težina i izuzetna krutost ovakve konstrukcije rezultuju boljim performansama, većom efikasnošću i izuzetnom sigurnošću samog automobila.

Nova generacija ASF okvira će debitovati sa četvrtom generacijom A8 modela. Očekuje se da značajno unaprijedi „imidž“ ove limuzine, odnosno da joj omogući još viši nivo luksuza i udobnosti. Takav napredak temelji se na značajnom povećanju torzione čvrstoće koja prema Audiju doprinosi unapređenju dinamike vožnje i akustičnom doživljaju, oslanjajući se na znanje zasnovano na više od milion prodatih automobila izrađenih na bazi ASF tehnologije okvira automobila. Novo poglavlje „priče“ o ASF konstrukciji okvira karakterisaće kombinacija četiri materijala u konstrukciji tijela koje nosi težinu, a to je više različitih materijala nego ikada do sada. Mala težina i izuzetna krutost ovakve konstrukcije rezultuju boljim performansama, većom efikasnošću i izuzetnom sigurnošću samog automobila.

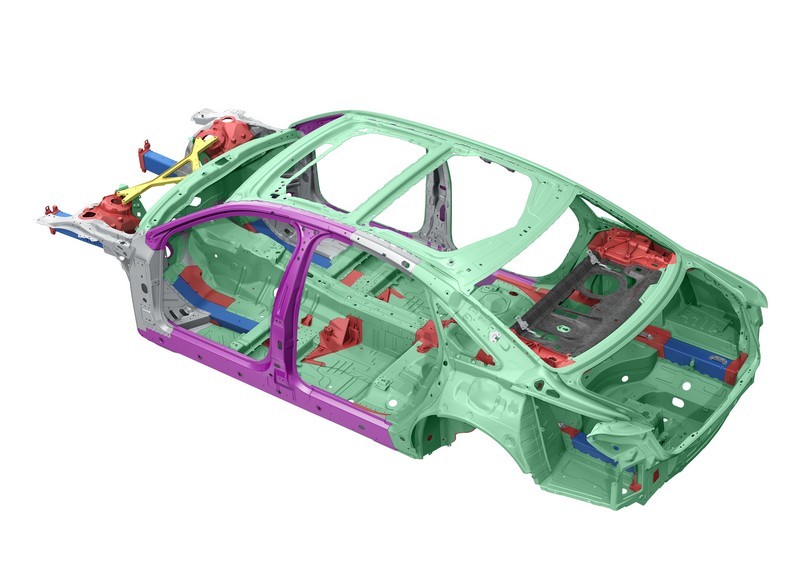

Napredak u ASF tehnologiji je postignut tako što su Audijevi inženjeri „napustili“ konstrukciju sa samo jednim materijalom i razvili, novu „četvorostruku kombinaciju“ materijala. To znači da je nova „višematerijalna“ ASF konstrukcija sačinjena od aluminijuma, čelika, magnezijuma i karbonskih polimera ojačanih vlaknima (CFRP), u skladu sa filozofijom „pravi materijal na pravom mjestu i u pravoj količini“. Tako je torziona krutost, koja najviše utiče na precizno upravljanje i bešumnu vožnju, povećana za oko 25%. Najviše zasluga za to ide na račun zadnje torzione ploče izrađene od CFRP-a na koju otpada čak 33% ukupne torzione čvrstoće cijelog automobila, pri čemu je za maksimalnu apsorpciju uzdužnih i poprečnih opterećenja i raspodjelu sila upotrebljeno između šest i 19 slojeva jedan iznad drugog. Ovo obezbjeđuje optimalni raspored opterećenja, a pojedini slojevi vlakana sastoje se od traka širine 50 mm koje se mogu postaviti pojedinačno pod bilo kojim uglom i uz minimalne gubitke usljed rezanja traka. Koristeći novorazvijeni postupak, ova slojevita vlakna premazuju se epoksidnom smolom i postaju spremna za upotrebu nakon nekoliko minuta.

Dodatnu čvrstinu konstrukcije obezbjeđuju čelične komponente ASF-a, od kojeg su izrađeni donji dijelovi prednje pregrade, bočnih panela, „B“ stubova i prednji dio krovne linije. Pojedine limene pločice izrađuju se u različitim debljinama tehnikom prilagođavanja, a druge se izlažu djelimičnoj toplotnoj obradi. Oba postupka smanjuju težinu i povećavaju izdržljivost, posebno u zonama kritičnim za bezbjednost automobila. Najzastupljeniji sastojak u ovom „miksu“ materijala su aluminijumske komponente, koje čine 58% nove ASF konstrukcije. „Cast“ čvorovi, ekstrudirani profili i listovi su elementi po kojem se prepoznaje ASF dizajn. I na ovom polju je napravljen vidan napredak u konstrukciji materijala. Potpuno nove toplotno obrađene legure podnose rastezanje i preko 230 MPa. Dosadašnje komponente podnosile su rastezljivost od 180 Mpa, a pomenute legure ispitane su i na preko 280 MPa, i do 320 Mpa, što su znatno veće vrijednosti od zahtjevanih. Posljednji u ovom „pokeru“ materijala je magnezijum, čijom upotrebom se štedi 28% na težini konstrukcije, a za ostatak konstrukcije veže se aluminijumskim vijcima, što obezbjeđuje dodatnu torzionu čvrstoću „kaveza“. Pri frontalnom udesu, sve generisane sile distribuišu se na tri ublaživača udara na prednjem kraju konstrukcije.

konstrukciji materijala. Potpuno nove toplotno obrađene legure podnose rastezanje i preko 230 MPa. Dosadašnje komponente podnosile su rastezljivost od 180 Mpa, a pomenute legure ispitane su i na preko 280 MPa, i do 320 Mpa, što su znatno veće vrijednosti od zahtjevanih. Posljednji u ovom „pokeru“ materijala je magnezijum, čijom upotrebom se štedi 28% na težini konstrukcije, a za ostatak konstrukcije veže se aluminijumskim vijcima, što obezbjeđuje dodatnu torzionu čvrstoću „kaveza“. Pri frontalnom udesu, sve generisane sile distribuišu se na tri ublaživača udara na prednjem kraju konstrukcije.

Konstrukcija novog ASF-a koristi 14 različitih procesa spajanja, uključujući i hladno valjanje oko područja vrata na automobilu. Ova „hladna“ tehnologija spaja aluminijumske bočne zidove konstrukcije na „vruće“ oblikovane čelične ploče na „B“ stubu, krovnom dijelu i pragovima. Ovim je dobijeno dodatnih 36 mm na izrezima vrata u poređenju sa prethodnim modelom, što umnogome olakšava ulazak i izlazak iz automobila. Vidno polje oko „A“ stuba je dodatno prošireno i time je direktno povećana bezbjednost vožnje. Audi je „samac“ u primjeni „toplog“ procesa spajanja metala kod premium proizvođača, zahvaljujući daljinskom laserskom zavarivanju aluminijuma. Precizno podešen laserski zrak u odnosu na rub zavarivanja smanjuje rizik od pucanja tokom proizvodnje uz preciznu kontrolu dubine prodiranja lasera, te precizno utvrđivanje razmaka između dijelova koji se spajaju. Snaga lasera i niska potrošnja električne energije smanjuju emisiju CO2 za 25%, a ovaj novi proces daje 95%-u uštedu na ponavljajućim troškovima u serijskoj proizvodnji, uklanjanjem skupih procesnih kontrola kod konvencionalnog laserskog zavarivanja.

Za izradu novog A8 sa naprednim ASF okvirom izgrađena je nova proizvodna hala u njemačkom gradu Neckarsulm. Upotrebljeno je ukupno 14.400 tona čelika samo za izgradnju nove, 41 m dugačke radionice za izradu novog ASF okvira, što je dvostruko više od količine upotrebljene za izgradnju Eiffel-ovog tornja u Parizu. Da će se ova investicija isplatiti, garancija je preko milion do sada proizvedenih automobila na bazi ASF okvira sa oznakom Audija. Karoserija aktuelnog Audija A8 ima masu od 282 kilograma, dok je nova lakša za 51 lakša i teži samo 231 kilogram. "Konstrukcijske promjene karoserije su nužne kako bismo zadovoljili sve zahtjevnije bezbjedonosne standarde i prilagodili naše automobile novim, alternativnim pogonima. Kada vozilu dodate lutijumsku bateriju morate razmišljati i kako da je zaštitite u slučaju sudara. Kod automobila kao što je A8 bitan faktor su i sve veći zahtjevi kupaca, koji traže više luksuzne opreme, a ona sa sobom donosi dodatno opterećenje“, kazao je dr Bernd Mlekusch, glavni inženjer i prvi čovjek Audi Lightweight Design Center-a.

Za izradu novog A8 sa naprednim ASF okvirom izgrađena je nova proizvodna hala u njemačkom gradu Neckarsulm. Upotrebljeno je ukupno 14.400 tona čelika samo za izgradnju nove, 41 m dugačke radionice za izradu novog ASF okvira, što je dvostruko više od količine upotrebljene za izgradnju Eiffel-ovog tornja u Parizu. Da će se ova investicija isplatiti, garancija je preko milion do sada proizvedenih automobila na bazi ASF okvira sa oznakom Audija. Karoserija aktuelnog Audija A8 ima masu od 282 kilograma, dok je nova lakša za 51 lakša i teži samo 231 kilogram. "Konstrukcijske promjene karoserije su nužne kako bismo zadovoljili sve zahtjevnije bezbjedonosne standarde i prilagodili naše automobile novim, alternativnim pogonima. Kada vozilu dodate lutijumsku bateriju morate razmišljati i kako da je zaštitite u slučaju sudara. Kod automobila kao što je A8 bitan faktor su i sve veći zahtjevi kupaca, koji traže više luksuzne opreme, a ona sa sobom donosi dodatno opterećenje“, kazao je dr Bernd Mlekusch, glavni inženjer i prvi čovjek Audi Lightweight Design Center-a.

P L U S

* Smanjena masa okvira, a time i čitavog automobila

* Povećana torziona čvrstina za 25% u odnosu na prethodni model

* Osmišljene i uvedene nove tehnologije izrade ASF-a, uz korištenje četiri različita materijala, što je dovelo do sniženja troškova proizvodnje

* Povećan prostor za ulazak i izlazak automobila, kao i povećanje vidnog polja vozača oko „A“ stuba

M I N U S

* Automobili koji budu izrađeni na novom ASF okviru neminovno će biti znatno skuplji

* Popravak oštećenja usljed eventualnih udesa izazvaće „glavobolje“ kod vlasnika ovih ljepotana

KARBONSKA DIJETA

Na kartu što manje težine zaigrao je i Robert Palm. Naime, potonji je tvorac Elextra limuzine, izuzetno egzotičnog (čita j skupog) modela električne limuzine. Dotični gospodin izjavio je za britanski časopis Autocar da su sredstva za razvoj automobila obezbjeđena i da bi na tržištu ovaj superluksuzni električni automobil trebalo da se pojavi tokom 2019. godine po cijeni od „tričavih“ 400.000, odnosno 500.000 eura. Dizajn limuzine je kupeovski, sa četvero vrata za putnike i „pripadajućim“ prtljažnikom od 400 litara. Izrađivaće se većinom od dijelova od karbona, što u odnosu na klasičnu aluminijumsku izvedbu donosi uštedu od oko 25% na težini. Pogon će dobijati od dva elektromotora ukupne snage 600 KS i pritom do 100 km/h ubrzati do 2,3 sekundi, maksimalna brzina će biti ograničena na „standardnih“ 250 km/h uz zaista odličnu autonomiju od 600 km.

j skupog) modela električne limuzine. Dotični gospodin izjavio je za britanski časopis Autocar da su sredstva za razvoj automobila obezbjeđena i da bi na tržištu ovaj superluksuzni električni automobil trebalo da se pojavi tokom 2019. godine po cijeni od „tričavih“ 400.000, odnosno 500.000 eura. Dizajn limuzine je kupeovski, sa četvero vrata za putnike i „pripadajućim“ prtljažnikom od 400 litara. Izrađivaće se većinom od dijelova od karbona, što u odnosu na klasičnu aluminijumsku izvedbu donosi uštedu od oko 25% na težini. Pogon će dobijati od dva elektromotora ukupne snage 600 KS i pritom do 100 km/h ubrzati do 2,3 sekundi, maksimalna brzina će biti ograničena na „standardnih“ 250 km/h uz zaista odličnu autonomiju od 600 km.